عملية تصنيع الإطارات المعدنية المجوفة: دليل كامل

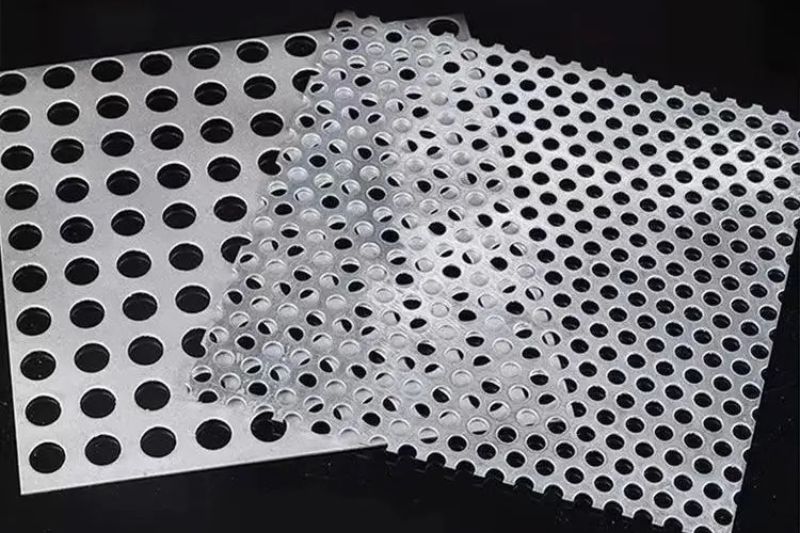

ال تصنيع الإطارات المعدنية المجوفة هي عملية متخصصة للغاية تجمع بين الهندسة الدقيقة وتقنيات التصنيع المتقدمة ومعايير مراقبة الجودة الصارمة. تُستخدم هذه الإطارات على نطاق واسع في المباني التجارية والمشاريع المؤسسية ومرافق الرعاية الصحية والمدارس والتطبيقات الصناعية، مما يوفر كلاً منهما السلامة البنيوية والجاذبية الجمالية.

في هذا الدليل التفصيلي، نستكشف عملية التصنيع خطوة بخطوة من الإطارات المعدنية المجوفة، من اختيار المواد الخام إلى التشطيب، لضمان المتانة والسلامة والأداء.

1. اختيار المواد الخام

تبدأ عملية التصنيع بـ اختيار صفائح الفولاذ المدرفلة على البارد أو الساخن عالية الجودة. عادةً، تتراوح مقاييس الفولاذ من مقياس 16 إلى 14 اعتمادًا على التطبيق والقوة المطلوبة.

-

الفولاذ المدرفل على البارد:يوفر لمسة نهائية ناعمة، مثالية للتطبيقات الداخلية.

-

الفولاذ المدرفل على الساخن:يوفر قوة أكبر، ومناسب للاستخدام الخارجي أو للاستخدام الشاق.

-

الفولاذ المجلفن:تستخدم حيث مقاومة التآكل أمر بالغ الأهمية، مثل المستشفيات أو البيئات الساحلية.

يتم فحص كل ورقة بعناية للتأكد من سمك موحد، وقوة شد، وجودة السطح قبل الشروع في التصنيع.

2. قطع الفولاذ وتحضيره

بمجرد اختيار صفائح الفولاذ، يتم قطع إلى فراغات دقيقة استخدام آلات القطع بالليزر CNC، أو آلات القص، أو قواطع البلازما.

-

دقة في هذه المرحلة تكون حاسمة لأنها تحدد الأبعاد والتربيع من الإطار النهائي.

-

يتم إزالة الحواف غير المرغوب فيها لإزالة الأسطح الحادة.

-

يتم إجراء عمليات اللكم لإنشاء مواقع تعزيز الأجهزة للمفصلات، والضربات، والتعزيزات الأقرب.

هذه المرحلة تضمن أن الفولاذ جاهز للثني والتشكيل واللحام بدون عيوب.

3. تشكيل الإطار وثنيه

ثم يتم نقل القطع المقطوعة إلى مكابس الضغط وآلات تشكيل اللفائف للتشكيل.

-

يتم تشكيل الأعضاء الرأسية (العتبات) والأعضاء الأفقية (الرؤوس) في ملفات تعريف على شكل حرف U أو على شكل قبعة.

-

يضمن التشكيل الدقيق أن المفاصل تتوافق بشكل مثالي أثناء التجميع.

-

جيوب التعزيز ل المفصلات والأقفال والضربات والأدوات المعدنية يتم دمجها خلال هذه المرحلة.

تضمن هذه العملية أن الإطار سوف تركيب الأبواب بدقة مع الحفاظ على القوة والصلابة.

4. اللحام والتجميع

بمجرد تشكيلها، تصبح المكونات جاهزة لـ التجميع واللحاماعتمادًا على التصميم، يتم استخدام العديد من تقنيات اللحام:

-

لحام النقاط:للحصول على مفاصل سريعة ونظيفة.

-

لحام MIG:يضمن اتصالات قوية وسلسة.

-

اللحام المستمر:تستخدم في الإطارات عالية الأمان للحصول على أقصى قدر من القوة.

زوايا الإطار عادة ما تكون مائل بزاوية 45 درجة ولحامها للحصول على مظهر سلس. بعد اللحام، يتم تركيب المفاصل أرض ناعمة ومصقولة للحصول على سطح موحد.

5. تركيب التعزيزات

تتطلب الإطارات المعدنية المجوفة تعزيزات لدعم تجهيزات الأبواب شديدة التحمل. ألواح التعزيز مصنوعة من فولاذ أكثر سمكًايتم تثبيتها في نقاط حرجة مثل:

-

مواقع المفصلات

-

مناطق القفل والضرب

-

أجهزة إغلاق الأبواب وأجهزة الطوارئ

هذه الخطوة تضمن أن الإطار يمكنه أن يتحمل الاستخدام المتكرر والقوة ومتطلبات الأمن.

6. تحضير السطح

قبل الانتهاء، تخضع الإطارات إعداد السطح بشكل شامل:

-

الطحن والصنفرة لإزالة علامات اللحام.

-

التفجير بالرصاص أو التفجير بالرمل لتنظيف السطح.

-

التنظيف الكيميائي وإزالة الشحوم لإزالة الزيوت والمواد الملوثة.

هذه الخطوة تضمن سطح أملس ونظيف هذا يحسن التصاق الطلاء ومقاومة التآكل.

7. التمهيدي والتشطيب

يتم عادةً توفير الإطارات المعدنية المجوفة مع برايمر مطبق في المصنع للحماية من الصدأ. تشمل عملية التشطيب:

-

طلاء مسحوق الكهروستاتيكي:يوفر لمسة نهائية متينة وناعمة بألوان مختلفة.

8. مراقبة الجودة والتفتيش

كل إطار معدني مجوف يخضع التفتيش الدقيق ومراقبة الجودة قبل مغادرة المصنع. تشمل الاختبارات:

-

فحص دقة الأبعاد:يضمن الحجم الدقيق.

-

فحص سلامة اللحام:يضمن القوة والمتانة.

-

اختبار سمك البادئ:تأكيد معايير الطلاء الوقائي.

-

فحص تركيب الأجهزة:يضمن أن التعزيزات تتوافق مع الأجهزة.

الإطارات التي تجتاز هذه الفحوصات فقط هي تمت الموافقة على الشحن.

9. التعبئة والتغليف والشحن

بعد الفحص، يتم تعبئة الإطارات بعناية لمنع الخدوش أو الانبعاجات أو التشويه أثناء النقل. تشمل طرق التعبئة والتغليف ما يلي:

-

التغليف الوقائي بالأفلام البلاستيكية

-

حشوات الرغوة للزوايا

-

التكديس على المنصات للشحنات السائبة

الإطارات مُسمّاة بـ رموز المنتج والأبعاد وتفاصيل الأجهزة لتسهيل التعرف عليها في مواقع العمل.

10. جاهزية التثبيت

تم تصميم الإطارات المعدنية المجوفة لتكون سهل التثبيتمع ثقوب تثبيت مُثقبة مسبقًا، وتعزيزات، وعلامات تبويب محاذاة. هذا يضمن التثبيت السريع في الموقع، مما يوفر الوقت وتكاليف العمالة.

يمكن توفير الإطارات على النحو التالي:

-

إطارات قابلة للفك (KD):تم شحنها على شكل أجزاء للتجميع في الموقع.

-

الإطارات الملحومة:مُجمَّع بالكامل وجاهز للتثبيت.

يعتمد الاختيار على متطلبات المشروع، ولوجستيات النقل، وتفضيلات التثبيت.